- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Жұмсақ қаптамадағы литий-ионды батареялардағы дөңес себептердің қысқаша мазмұны

Жұмсақ қаптамадағы литий-ионды батареялардағы дөңес себептердің қысқаша мазмұны

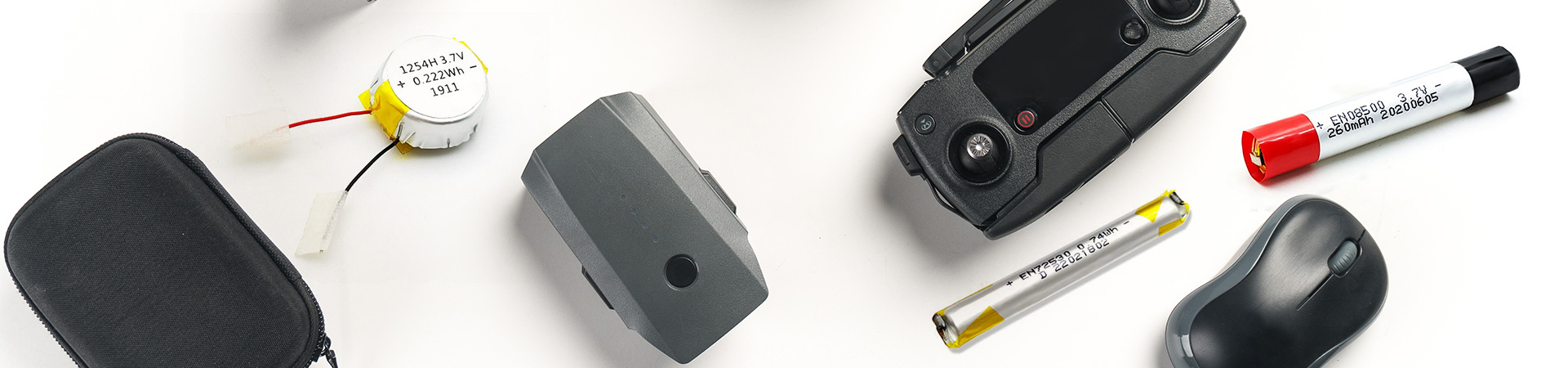

Жұмсақ пакеттік литий-иондық батареялардың ісінуінің көптеген себептері бар. Эксперименттік ғылыми-зерттеу және тәжірибелік-конструкторлық тәжірибеге сүйене отырып, автор литий батареясының дөңес болу себептерін үш санатқа бөледі: біріншіден, велосипедпен жүру кезінде батарея электродының кеңеюінен туындаған қалыңдықтың ұлғаюы; Екіншісі - газ түзу үшін электролиттің тотығуы және ыдырауы нәтижесінде пайда болатын ісіну. Үшіншісі - ылғалдылық сияқты технологиялық ақаулардан туындаған дөңес және аккумулятордың бос орамына байланысты зақымдалған бұрыштар. Әртүрлі аккумуляторлық жүйелерде аккумулятордың қалыңдығын өзгертудің басым факторы әртүрлі. Мысалы, литий титанатты теріс электродты жүйелерде дөңесудің негізгі факторы газ барабаны болып табылады; Графит теріс электрод жүйесінде электрод пластинасының қалыңдығы мен газдың шығуы батареяның ісінуіне ықпал етеді.

1、 Электрод пластинасының қалыңдығын өзгерту

Графиттік теріс электродтың кеңеюіне әсер ететін факторлар мен механизмдер туралы талқылау

Литий-иондық аккумуляторларды зарядтау процесінде ұяшық қалыңдығының ұлғаюы негізінен теріс электродтың кеңеюіне байланысты. Оң электродтың кеңею жылдамдығы тек 2-4% құрайды, ал теріс электрод әдетте графиттен, желімнен және өткізгіш көміртектен тұрады. Графит материалының кеңею жылдамдығы ~10% жетеді және графит теріс электродтың кеңею жылдамдығының өзгеруіне әсер ететін негізгі факторларға мыналар жатады: SEI қабықшасының түзілуі, заряд күйі (SOC), процесс параметрлері және басқа әсер ететін факторлар.

(1) SEI пленкасы арқылы түзілген литий-ионды аккумуляторларды бірінші зарядтау және разрядтау процесі кезінде электролит электрод бетін жабатын пассивация қабатын (SEI пленкасы) құрайтын графит бөлшектерінің қатты-сұйықтық интерфейсінде қалпына келтіру реакциясынан өтеді. материал. SEI пленкасының пайда болуы анод қалыңдығын айтарлықтай арттырады, ал SEI қабықшасының пайда болуына байланысты ұяшық қалыңдығы шамамен 4% -ға артады. Әртүрлі графиттердің физикалық құрылымы мен меншікті бетінің ауданына байланысты ұзақ мерзімді циклдік процестің перспективасы бойынша, цикл процесі SEI-нің еруіне және жаңа SEI өндірісінің динамикалық процесіне әкеледі, мысалы, үлпек графиті жоғары кеңеюге ие. жылдамдығы сфералық графитке қарағанда.

(2) Зарядталған күйдегі батарея ұяшығының циклдік процесі кезінде графиттік анодтың көлемдік кеңеюі батарея ұяшығының SOC-пен жақсы мерзімді функционалдық қатынасты көрсетеді. Яғни, литий иондары графитке енуді жалғастырған сайын (аккумулятор ұяшығының SOC ұлғаюымен) көлемі бірте-бірте кеңейеді. Литий иондары графиттік анодтан ажыраған сайын, батарея ұяшығының SOC бірте-бірте азаяды, ал графит анодының сәйкес көлемі бірте-бірте азаяды.

(3) Процесс параметрлері тұрғысынан тығыздау тығыздығы графит анодына айтарлықтай әсер етеді. Электродты суық сығымдау процесінде графиттік анодты пленка қабатында үлкен қысу кернеуі пайда болады, оны кейінгі жоғары температурада пісіру және электродтың басқа процестерінде толық босату қиын. Батарея ұяшығы циклдік зарядтау мен разрядтаудан өткенде, литий ионын енгізу және ажырату, желімге электролит ісінуі сияқты көптеген факторлардың бірлескен әсерінен циклдік процесс кезінде мембрана кернеуі босатылып, кеңею жылдамдығы артады. Екінші жағынан, тығыздау тығыздығы анодты пленка қабатының кеуек сыйымдылығын анықтайды. Пленка қабатындағы кеуек сыйымдылығы үлкен, ол электродтың кеңею көлемін тиімді сіңіре алады. Кеуектің сыйымдылығы аз, ал электродтың кеңеюі орын алған кезде, кеңейту нәтижесінде пайда болатын көлемді сіңіру үшін орын жеткіліксіз. Бұл кезде кеңею тек анодтық пленканың көлемдік кеңеюі ретінде көрінетін қабықша қабатының сыртына қарай кеңейе алады.

(4) Желімнің жабысу күші (жабыс, графит бөлшектері, өткізгіш көміртек және коллектор мен сұйықтық арасындағы интерфейстің беріктігі), зарядты босату жылдамдығы, желім мен электролиттің ісіну қабілеті сияқты басқа факторлар , графит бөлшектерінің пішіні мен жиналу тығыздығы, циклдік процесс кезінде желімнің істен шығуынан туындаған электрод көлемінің ұлғаюы анодтың кеңеюіне белгілі дәрежеде әсер етеді.

Кеңейту жылдамдығын есептеу үшін анод пластинасының өлшемін X және Y бағыттарында өлшеу үшін аниме әдісін пайдаланыңыз, Z бағытында қалыңдығын өлшеу үшін микрометрді пайдаланыңыз және штамптау тақтасы мен электр өзегі толық зарядталғаннан кейін бөлек өлшеңіз.

1-сурет Анод пластинасын өлшеудің схемалық диаграммасы

Теріс электродтардың кеңеюіне тығыздау тығыздығы мен жабын сапасының әсері

Факторлар ретінде тығыздау тығыздығы мен жабын сапасын пайдалана отырып, толық факторлы ортогональды тәжірибелік дизайн үшін үш түрлі деңгей алынды (1-кестеде көрсетілгендей), басқа шарттар әр топ үшін бірдей.

2 (a) және (b) суреттерінде көрсетілгендей, батарея ұяшығы толығымен зарядталғаннан кейін, тығыздау тығыздығының жоғарылауымен анод парағының X/Y/Z бағытында кеңею жылдамдығы артады. Тығыздау тығыздығы 1,5г/см3-тен 1,7г/см3-ке дейін өскен кезде X/Y бағытында кеңею жылдамдығы 0,7%-дан 1,3%-ға дейін, ал Z бағыттағы кеңею жылдамдығы 13%-дан 18%-ға дейін артады. 2 (а) суретінен әртүрлі тығыздау тығыздықтарында Х бағыттағы кеңею жылдамдығы Y бағыттағыға қарағанда үлкенірек екенін көруге болады. Бұл құбылыстың негізгі себебі полярлық пластинаны суық сығымдау процесіне байланысты. Суық сығымдау процесінде полярлы пластина престеу шығыршығынан өткенде, минималды кедергі заңына сәйкес, материалға сыртқы күш әсер еткенде, материал бөлшектері ең аз қарсылық бағыты бойынша ағып кетеді.

2-сурет Анодтардың әртүрлі бағыттағы кеңею жылдамдығы

Анод пластинасын суық сығымдағанда, ең аз кедергісі бар бағыт MD бағытында болады (3-суретте көрсетілгендей электрод пластинасының Y бағыты). Кернеуді MD бағытында босату оңай, ал TD бағыты (электрод пластинасының X бағыты) жоғары қарсылыққа ие, бұл илемдеу процесінде кернеуді босатуды қиындатады. TD бағытындағы кернеу MD бағытына қарағанда үлкен. Демек, электрод парағы толығымен зарядталғаннан кейін, X бағыттағы кеңею жылдамдығы Y бағытындағыдан жоғары болады. Екінші жағынан, тығыздау тығыздығы артады, ал электрод парағының кеуектері азаяды (4-суретте көрсетілгендей). Зарядтау кезінде анодты пленка қабатының ішінде графит кеңеюінің көлемін сіңіру үшін жеткілікті орын жоқ, ал сыртқы көрінісі электрод парағының тұтастай X, Y және Z бағыттарында кеңеюі болып табылады. 2 (c) және (d) суреттерінен жабын сапасы 0,140г/1540,25мм2-ден 0,190г/1540,25мм2-ге дейін, X бағытында кеңею жылдамдығы 0,84%-дан 1,15%-ға дейін өскенін көруге болады. Y бағытында кеңею қарқыны 0,89%-дан 1,05%-ға дейін өсті. Z бағытында кеңею қарқынының тенденциясы X/Y бағытына қарама-қарсы, 16,02%-дан 13,77%-ға дейін төмендеу үрдісін көрсетеді. Графиттік анодтың кеңеюі X, Y және Z бағыттарында құбылмалы заңдылықты көрсетеді, ал жабын сапасының өзгеруі негізінен пленка қалыңдығының айтарлықтай өзгеруінен көрінеді. Жоғарыда келтірілген анодтың вариация үлгісі әдебиет нәтижелеріне сәйкес келеді, яғни коллектор қалыңдығының пленка қалыңдығына қатынасы неғұрлым аз болса, коллектордағы кернеу соғұрлым жоғары болады.

4-сурет Әртүрлі тығыздау тығыздықтарындағы бос фракцияның өзгеруі

Теріс электродтың кеңеюіне мыс фольга қалыңдығының әсері

Мыс фольгасының қалыңдығы мен жабын сапасы тиісінше 6 және 8 μ м болатын екі әсер ететін факторды таңдаңыз. Анодты жабу массалары сәйкесінше 0,140г/1, 540,25мм2 және 0,190г/1,540,25мм2 болды. Тығыздау тығыздығы 1,6г/см3 болды, ал басқа шарттар тәжірибелердің әрбір тобы үшін бірдей болды. Тәжірибе нәтижелері 5-суретте көрсетілген. 5 (a) және (c) суреттерінен X/Y бағытында екі түрлі жабын сапасында 8 μ m мыс фольгасының анодты парағының кеңею жылдамдығы аз екенін көруге болады. 6 мкм-ден астам. Мыс фольгасының қалыңдығының артуы оның серпімділік модулінің ұлғаюына әкеледі (6-суретті қараңыз), бұл оның деформацияға төзімділігін арттырады және анодтың кеңеюіне шектеуді күшейтеді, нәтижесінде кеңею жылдамдығы төмендейді. Әдебиеттер бойынша бірдей жабын сапасымен мыс фольгасының қалыңдығы артқан сайын коллектор қалыңдығының пленка қалыңдығына қатынасы артады, коллектордағы кернеу азаяды және электродтың кеңею жылдамдығы төмендейді. Z бағытында кеңею жылдамдығының өзгеру тенденциясы мүлдем қарама-қарсы. 5 (б) суретінен мыс фольгасының қалыңдығы артқан сайын кеңею жылдамдығы арта түсетінін көруге болады; 5 (b) және (d) суреттерін салыстырудан көруге болады, жабын сапасы 0,140г/1 және 540,25мм2-ден 0,190г/1540,25мм2-ге дейін жоғарылағанда мыс фольгасының қалыңдығы және кеңею жылдамдығы артады. төмендейді. Мыс фольгасының қалыңдығын ұлғайту, өзінің кернеуін (жоғары беріктігін) азайту үшін пайдалы болғанымен, пленка қабатындағы кернеуді арттырады, 5 (b) суретте көрсетілгендей, Z-бағыты кеңею жылдамдығының артуына әкеледі; Қаптау сапасы артқан сайын, қалың мыс фольга пленка қабатының кернеуін арттыруға ықпал ететін әсер еткенімен, пленка қабатының байланыстыру қабілетін арттырады. Бұл кезде байланыстыру күші айқынырақ болады және Z-бағыты кеңею жылдамдығы төмендейді.

6-сурет Әртүрлі қалыңдықтағы мыс фольгасының кернеу-деформация қисықтары

Теріс электродтардың кеңеюіне графит түрінің әсері

Тәжірибе үшін жабын массасы 0,165г/1540,25мм2, тығыздау тығыздығы 1,6г/см3 және мыс фольгасының қалыңдығы 8 мкм болатын бес түрлі графит түрі қолданылды (2-кестені қараңыз). Басқа шарттар бірдей және тәжірибе нәтижелері 7-суретте көрсетілген. 7(а) суретінен әр түрлі графиттердің X/Y бағытында кеңею жылдамдығында айтарлықтай айырмашылықтар бар екенін, минимумы бар екенін көруге болады. 0,27% және максимум 1,14%. Z бағытында кеңею қарқыны сәйкесінше 15,44% және 17,47% құрайды. X/Y бағытында үлкен кеңеюі барлар Z бағытында шағын кеңеюге ие, бұл 2.2-бөлімде талданған нәтижелерге сәйкес келеді. А-1 графитін пайдаланатын жасушалар 20% деформация жылдамдығымен ауыр деформацияны көрсетті, ал басқа жасушалар топтары деформацияны көрсетпеді, бұл X/Y кеңею жылдамдығының өлшемі жасуша деформациясына айтарлықтай әсер ететінін көрсетеді.

Сурет 7 Графиттің әртүрлі кеңею жылдамдығы

Қорытынды

(1) Тығыздау тығыздығын арттыру толық толтыру процесі кезінде X/Y және Z бағыттарында анод парағының кеңею жылдамдығын арттырады, ал X бағыттағы кеңейту жылдамдығы Y бағытындағыдан жоғары (X бағыты - анод парағын суық престеу процесі кезінде ролик осінің бағыты, ал Y бағыты - машина таспасының бағыты).

(2) жабын сапасын арттыру арқылы X/Y бағытында кеңею жылдамдығы жоғарылайды, ал Z бағытында кеңею жылдамдығы төмендейді; Қаптау сапасын арттыру сұйықтық жинаудағы созылу кернеуінің жоғарылауына әкеледі.

(3) Ток коллекторының күшін жақсарту анодтың X/Y бағытында кеңеюін басуы мүмкін.

(4) Графиттің әртүрлі түрлерінің X/Y және Z бағыттарында кеңею жылдамдығында айтарлықтай айырмашылықтар бар, X/Y бағыттағы кеңею өлшемі жасуша деформациясына айтарлықтай әсер етеді.

2、 Батареядағы газдың өндірілуінен туындаған дөңес

Батареялардың ішкі газ өндірісі батареяның дөңес болуының тағы бір маңызды себебі болып табылады, ол бөлме температурасындағы циклді, жоғары температурадағы циклді немесе жоғары температураны сақтау кезінде болсын, ол әртүрлі дәрежедегі дөңес газ өндірісін тудырады. Батареяны бастапқы зарядтау және зарядсыздандыру процесі кезінде электрод бетінде SEI (қатты электролит интерфейсі) пленкасы пайда болады. Теріс SEI пленкасының қалыптасуы негізінен EC (этилен карбонаты) тотықсыздануы мен ыдырауынан туындайды. Литий алкилді және Li2CO3 генерациясымен бірге CO және C2H4 көп мөлшерде түзіледі. Еріткіштердегі DMC (диметил карбонаты) және EMC (этил метил карбонаты) пленка түзу процесінде CH4, C2H6 және C3H8 сияқты газдардың, сондай-ақ СО газдарының өндірісімен қатар жүретін RLiCO3 және ROLi түзеді. ДК (пропилен карбонаты) негізіндегі электролиттерде газ өндіру салыстырмалы түрде жоғары, негізінен ДК қалпына келтіру арқылы түзілетін C3H8 газы. Литий темір фосфатты жұмсақ пакет батареялары бірінші циклде 0,1С температурада зарядталғаннан кейін ең ауыр инфляцияны бастан кешіреді. Жоғарыда айтылғандардан көрініп тұрғандай, СЭИ түзілуі газдың көп мөлшерін өндірумен қатар жүреді, бұл сөзсіз процесс. Қоспаларда H2O болуы LiPF6-дағы P-F байланысының тұрақсыз болуына себеп болады, ЖЖ туындатады, бұл батарея жүйесінің тұрақсыздығына және газдың пайда болуына әкеледі. Шамадан тыс H2O болуы Li+ тұтынып, LiOH, LiO2 және H2 түзіп, газдардың пайда болуына әкеледі. Сақтау және ұзақ мерзімді зарядтау және разрядтау процестері кезінде газ да пайда болуы мүмкін. Тығыздалған литий-ионды батареялар үшін көп мөлшерде газдың болуы батареяның кеңеюіне әкелуі мүмкін, осылайша оның өнімділігіне әсер етеді және қызмет ету мерзімін қысқартады. Батареяны сақтау кезінде газдың пайда болуының негізгі себептері төмендегідей: (1) Батарея жүйесінде H2O болуы SEI-ге зақым келтіретін ЖЖ генерациясына әкелуі мүмкін. Жүйедегі O2 электролиттің тотығуын тудыруы мүмкін, бұл көп мөлшерде СО2 түзілуіне әкеледі; (2) Егер бірінші түзілу кезінде пайда болған SEI қабықшасы тұрақсыз болса, ол сақтау сатысында SEI пленкасының зақымдалуына әкеледі, ал SEI пленкасының қайта жөндеуі негізінен көмірсутектерден тұратын газдарды шығарады. Аккумулятордың ұзақ уақыт бойы зарядтау және разрядтау циклі кезінде оң материалдың кристалдық құрылымы өзгереді, электрод бетіндегі біркелкі емес нүктелік потенциал және басқа факторлар кейбір нүктелік потенциалдардың тым жоғары болуына әкеледі, электродтағы электролиттің тұрақтылығы. беті азаяды, электрод бетіндегі бет маскасының тұрақты қалыңдауы электрод интерфейсінің кедергісін жоғарылатады, реакция потенциалын одан әрі жақсартады, электрод бетіндегі электролиттің ыдырауы газдың пайда болуына әкеледі және оң материал да газды шығаруы мүмкін.

8-сурет 30, 45 және 60 ℃ температурада 5 айлық циклден кейінгі Li4Ti5O12/LiMn2O4 батареясының газ құрамы

Литий-ионды аккумуляторлар үшін әдетте қолданылатын электролит жүйесі LiPF6/EC: EMC, мұнда LiPF6 электролиттегі келесі теңгерімге ие.

PF5 - күшті қышқыл, ол карбонаттардың ыдырауын оңай тудырады, ал PF5 мөлшері температура жоғарылаған сайын артады. PF5 CO2, CO және CxHy газдарын түзе отырып, электролиттің ыдырауына көмектеседі. Есептеу сонымен қатар ЭК ыдырауы CO және CO2 газдарын түзетінін көрсетеді. C2H4 және C3H6 сәйкесінше C2H6 және C3H8-дің Ti4+-пен тотығу-тотықсыздану реакциясы нәтижесінде түзіледі, ал Ti4+ Ti3+ дейін тотықсызданады. Тиісті зерттеулерге сәйкес, H2 генерациясы электролиттегі судың аз мөлшерінен туындайды, бірақ электролиттегі судың мөлшері әдетте H2 газын өндіру үшін шамамен 20 × 10-6 құрайды. Шанхайдағы Цзяо Тонг университетіндегі Ву Кай тәжірибесі төмен үлеспен аккумулятор ретінде графит/NCM111-ді таңдап, H2 көзі жоғары кернеу астында карбонаттың ыдырауы болып табылады деген қорытындыға келді.

3, Газдың пайда болуына және кеңеюіне әкелетін қалыпты емес процесс

1. Нашар орау нашар орау салдарынан туындаған толтырылған батарея ұяшықтарының үлесін айтарлықтай азайтты. Үстіңгі қаптаманың, бүйірлік тығыздағыштың және газсызданудың нашар болуының себептері үш жақты қаптаманың бұрын енгізілген. Екі жағындағы нашар қаптама батарея ұяшығына әкеледі, ол негізінен жоғарғы тығыздау және газсыздандыру арқылы ұсынылған. Үстіңгі нығыздау, негізінен, құлақша күйінде нашар тығыздауға байланысты, ал газсыздандыру, негізінен, қабаттастыруға байланысты (соның ішінде электролит пен гельдің арқасында PP-нің Al-дан бөлінуі). Нашар қаптама ауадағы ылғалдың батарея ұяшығының ішіне еніп, электролиттің ыдырауына және газдың пайда болуына әкеледі.

2. Қалтаның беті зақымдалған, ал батарея ұяшығы тарту процесі кезінде қалыпты емес зақымдалған немесе жасанды түрде зақымдалған, нәтижесінде қалта зақымдалған (мысалы, саңылаулар) және судың батарея ұяшығының ішіне енуіне мүмкіндік береді.

3. Бұрыштың зақымдалуы: бүктелген бұрыштағы алюминийдің ерекше деформациясына байланысты, қауіпсіздік жастығының шайқалуы бұрышты бұрмалап, Al-ге зақым келтіруі мүмкін (батарея ұяшығы неғұрлым үлкен болса, қауіпсіздік жастығы неғұрлым үлкен болса, соғұрлым оны жасау оңайырақ болады. зақымдалған), суға тосқауылдық әсерін жоғалтады. Мәселені жеңілдету үшін бұрыштарға мыжылған желім немесе ыстық балқытылған желім қосуға болады. Әр процесте үстіңгі герметизациядан кейін батарея ұяшықтарын қауіпсіздік жастықшаларымен жылжытуға тыйым салынады және қартаю тақтасындағы батарея ұяшығының тербелісін болдырмау үшін жұмыс әдісіне көбірек назар аудару керек.

4. Батарея ұяшығының ішіндегі су мөлшері стандарттан асып түседі. Судың мөлшері нормадан асқаннан кейін, электролит бұзылады және түзілу немесе газсыздандырудан кейін газ шығарады. Батарея ішіндегі су мөлшерінің шамадан тыс болуының негізгі себептері: электролиттегі шамадан тыс су мөлшері, Пісіргеннен кейін жалаңаш ұяшықтағы шамадан тыс су мөлшері және кептіру бөлмесіндегі шамадан тыс ылғалдылық. Судың шамадан тыс мөлшері ісінуді тудыруы мүмкін деп күдіктенсеңіз, процесті ретроспективті тексеруге болады.

5. Қалыптастыру процесі қалыпты емес және дұрыс емес қалыптасу процесі батарея ұяшығының толуына себеп болуы мүмкін.

6. SEI пленкасы тұрақсыз, ал батарея ұяшығының сәуле шығару функциясы сыйымдылықты сынау зарядтау және разрядтау процесі кезінде аздап көтеріледі.

7. Шамадан тыс зарядтау немесе зарядсыздандыру: процесстегі, машинадағы немесе қорғаныс тақтасындағы ауытқуларға байланысты батарея ұяшықтары шамадан тыс зарядталуы немесе шамадан тыс зарядсыздануы мүмкін, нәтижесінде батарея ұяшықтарында қатты ауа көпіршіктері пайда болады.

8. Қысқа тұйықталу: Жұмыс қателеріне байланысты зарядталған батарея ұяшығының екі құлақшасы байланысқа түсіп, қысқа тұйықталу пайда болады. Батарея ұяшығында газ жарылысы пайда болады және кернеу тез төмендейді, бұл құлақшалардың қара күйіп кетуіне әкеледі.

9. Ішкі қысқа тұйықталу: Батарея ұяшығының оң және теріс полюстері арасындағы ішкі қысқа тұйықталу батарея ұяшығының тез зарядсыздануын және қызуын, сондай-ақ газдың қатты сорылуын тудырады. Ішкі қысқа тұйықталудың көптеген себептері бар: дизайн мәселелері; Оқшаулағыш пленканың шөгуі, бұралуы немесе зақымдалуы; Екі жасушаның сәйкессіздігі; Оқшаулағыш мембрананы тесіп өтетін бұрандалар; Бекіткіштің шамадан тыс қысымы; Жиекті үтіктеу машинасын шамадан тыс қысу және т.б. Мысалы, бұрын ені жеткіліксіз болғандықтан, жиекті үтіктеу машинасы батарея ұяшығын шамадан тыс қысып, катод пен анодтың қысқа тұйықталуына және кебуіне әкелетін.

10. Коррозия: батарея ұяшығы коррозияға ұшырайды, ал алюминий қабаты реакция арқылы тұтынылады, суға кедергісін жоғалтады және газдың кеңеюін тудырады.

11. Жүйелік немесе машиналық себептерден туындаған қалыптан тыс вакуумды сору. Газсыздандыру мұқият жүргізілмейді; Вакуумдық тығыздағыштың термиялық сәулелену аймағы тым үлкен, бұл газсыздандыру сорғыш штыкы қалта қалтасын тиімді тесіп жібермейді, нәтижесінде сору таза емес.

Қалыпты емес газ өндіруді тоқтату шаралары

4. Қалыпты емес газ өндірісінің жолын кесу материалды жобалаудан да, өндірістік процестерден де бастауды талап етеді.

Біріншіден, тығыз және тұрақты SEI пленкасының қалыптасуын қамтамасыз ету, оң электрод материалының тұрақтылығын жақсарту және қалыптан тыс газ өндірісінің пайда болуын болдырмау үшін материалды және электролит жүйесін жобалау және оңтайландыру қажет.

Электролиттерді өңдеу үшін SEI пленкасын біркелкі және тығыз етіп жасау үшін, пайдалану кезінде SEI пленкасының ажырауын және регенерация кезінде газдың пайда болуын азайту үшін көбіне қабық түзетін қоспаларды аз мөлшерде қосу әдісі қолданылады, бұл батареяның пайда болуына әкеледі. дөңес. Тиісті зерттеулер хабарланды және тәжірибеде қолданылды, мысалы, Харбин технологиялық институтының қызметкері Ченг Су, пленка түзетін VC қоспасын пайдалану батареяның дөңестігін азайтатынын хабарлады. Дегенмен, зерттеулер негізінен тиімділігі шектеулі бір компонентті қоспаларға бағытталған. Шығыс Қытай ғылым және технология университетінің Као Чанхе және басқалары VC және PS композитін электролит пленка түзетін жаңа қоспа ретінде қолданып, жақсы нәтижелерге қол жеткізді. Батареяның газ өндіруі жоғары температурада сақтау және велосипедпен жүру кезінде айтарлықтай төмендеді. Зерттеулер көрсеткендей, EC және VC түзетін SEI мембрана компоненттері сызықты алкил литий карбонаты болып табылады. Жоғары температурада LiC-ге қосылған алкил литий карбонаты тұрақсыз және CO2 сияқты газдарға ыдырайды, нәтижесінде батарея ісінеді. PS түзетін SEI пленкасы литий алкилсульфонаты болып табылады. Пленкада ақаулар болғанымен, ол белгілі екі өлшемді құрылымға ие және жоғары температурада LiC-ге бекітілгенде салыстырмалы түрде тұрақты. VC және PS бірге пайдаланылған кезде, PS төмен кернеуде теріс электрод бетінде ақаулы екі өлшемді құрылымды құрайды. Кернеу артқан сайын VC теріс электрод бетінде алкил литий карбонатының сызықтық құрылымын құрайды. Алкил литий карбонаты екі өлшемді құрылымның ақауларына толтырылып, LiC-ге бекітілген желілік құрылымы бар тұрақты SEI пленкасын құрайды. Бұл құрылымы бар SEI мембранасы оның тұрақтылығын айтарлықтай жақсартады және мембрананың ыдырауынан туындаған газ өндірісін тиімді басады.