- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

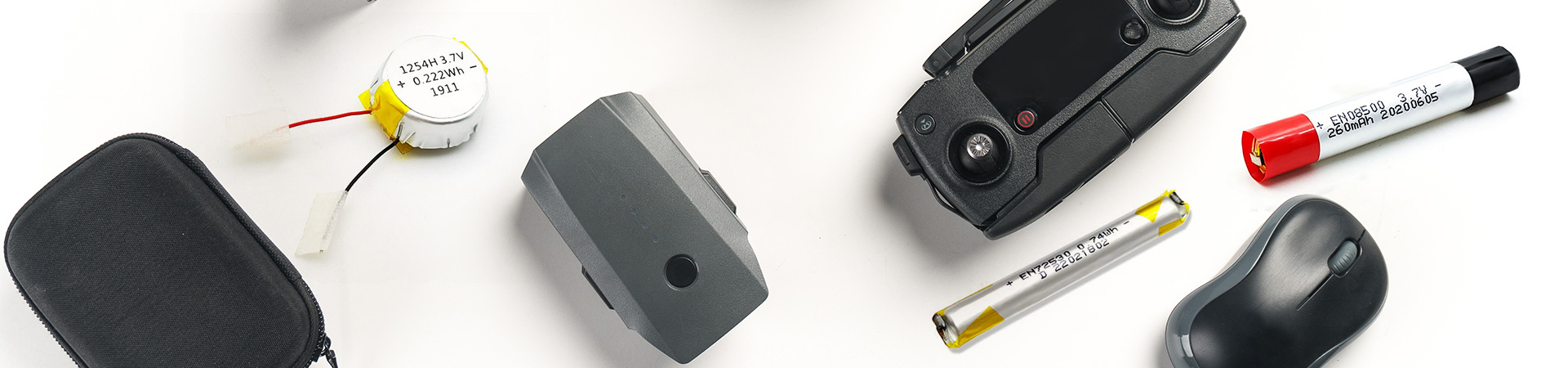

Литий батареяларының қаптау процесі және ақаулары

2024-04-08

Литий батареяларының қаптау процесі және ақаулары

01

Литий батареяларының өнімділігіне қаптау процесінің әсері

Полярлық жабын әдетте араластырылған суспензияны ток коллекторына біркелкі жабу және суспензиядағы органикалық еріткіштерді кептіру процесін білдіреді. Қаптау әсері электродтың біркелкі қапталуын қамтамасыз ете отырып, батареяның сыйымдылығына, ішкі кедергісіне, циклдің қызмет ету мерзіміне және қауіпсіздігіне айтарлықтай әсер етеді. Қаптау әдістерін және бақылау параметрлерін таңдау литий-иондық батареялардың жұмысына айтарлықтай әсер етеді, негізінен мынада көрінеді:

1) Жабуға арналған кептіру температурасын реттеу: Егер жабу кезінде кептіру температурасы тым төмен болса, ол электродтың толық кептірілуіне кепілдік бере алмайды. Температура тым жоғары болса, бұл электродтың ішіндегі органикалық еріткіштердің тез булануынан болуы мүмкін, нәтижесінде электродтың беткі қабатында крекинг, пиллинг және басқа да құбылыстар болуы мүмкін;

2) Қаптама бетінің тығыздығы: жабын бетінің тығыздығы тым аз болса, батарея сыйымдылығы номиналды сыйымдылыққа жете алмауы мүмкін. Егер жабын бетінің тығыздығы тым жоғары болса, ингредиенттерді ысырап ету оңай. Ауыр жағдайларда, шамадан тыс оң электрод сыйымдылығы болса, литий дендриттері литий жауын-шашынына байланысты пайда болады, батарея сепараторын тесіп, қысқа тұйықталуды тудырады, қауіпсіздікке қауіп төндіреді;

3) Қаптама өлшемі: жабын өлшемі тым кішкентай немесе тым үлкен болса, бұл батареяның ішіндегі оң электродтың теріс электродпен толығымен жабылмауын тудыруы мүмкін. Зарядтау процесінде литий иондары оң электродтан ендірілген және теріс электродпен толығымен жабылмаған электролитке ауысады. Оң электродтың нақты сыйымдылығын тиімді пайдалану мүмкін емес. Ауыр жағдайларда батареяның ішінде литий дендриттері пайда болуы мүмкін, олар сепараторды оңай тесіп, ішкі тізбекті зақымдауы мүмкін;

4) Қаптау қалыңдығы: Егер жабын қалыңдығы тым жұқа немесе тым қалың болса, ол электродты айналдырудың кейінгі процесіне әсер етеді және аккумулятор электродының жұмысының тұрақтылығына кепілдік бере алмайды.

Сонымен қатар, электродты жабу батареялардың қауіпсіздігі үшін үлкен маңызға ие. Қаптама алдында жабын процесі кезінде электродқа бөлшектердің, қоқыстардың, шаңның және т.б. араласпауын қамтамасыз ету үшін 5S жұмысын орындау керек. Кез келген қоқыс араласса, ол батареяның ішінде микро қысқа тұйықталуды тудырады, бұл ауыр жағдайларда өрт пен жарылысқа әкелуі мүмкін.

02

Қаптау жабдығын таңдау және қаптау процесі

Жалпы қаптау процесіне мыналар кіреді: орау → тігу → тарту → кернеуді бақылау → қаптау → кептіру → түзету → кернеуді бақылау → түзету → орау және басқа процестер. Қаптау процесі күрделі, сонымен қатар жабын жабдығының өндірістік дәлдігі, жабдықтың жұмысының бірқалыптылығы, жабын процесі кезіндегі динамикалық кернеуді бақылау, қаптау кезінде ауа ағынының мөлшері сияқты жабын әсеріне әсер ететін көптеген факторлар бар. кептіру процесі және температураны реттеу қисығы. Сондықтан қолайлы жабын процесін таңдау өте маңызды.

Қаптау әдісін жалпы таңдауда келесі аспектілерді ескеру қажет, соның ішінде: қапталатын қабаттардың саны, дымқыл жабынның қалыңдығы, жабын сұйықтығының реологиялық қасиеттері, жабынның қажетті дәлдігі, жабын тірегі немесе субстрат және жабу жылдамдығы.

Жоғарыда аталған факторлардан басқа, электродты жабудың нақты жағдайын және сипаттамаларын да ескеру қажет. Литий-ионды аккумулятордың электродты жабынының сипаттамалары: ① екі жақты бір қабатты жабын; ② Шламның дымқыл жабыны салыстырмалы түрде қалың (100-300 μ м) ③ Шлам – Ньютондық емес жоғары тұтқыр сұйықтық; ④ Полярлы қабықшаға қойылатын дәлдік талабы үлбірлі жабынға ұқсас жоғары; ⑤ Қалыңдығы 10-20 μ Алюминий фольга және м мыс фольга жабын тіреуіш корпусы; ⑥ Пленканы жабу жылдамдығымен салыстырғанда, полярлы қабықпен жабу жылдамдығы жоғары емес. Жоғарыда аталған факторларды ескере отырып, жалпы зертханалық жабдық көбінесе қырғыш түрін пайдаланады, тұтынушы литий-иондық батареялар роликті жабынды беру түрін пайдаланады, ал қуат батареялары жиі тар слотты экструзия әдісін пайдаланады.

Роликті жабынды тасымалдау түрі: жабын шығыршығы суспензияны жылжыту үшін айналады, суспензияны үтір қырғыш арасындағы саңылау арқылы реттейді және суспензияны субстратқа тасымалдау үшін артқы ролик пен жабын шығыршығының айналуын пайдаланыңыз. Процесс 2-суретте көрсетілген. Роликті жабынды беру жабыны екі негізгі процесті қамтиды: (1) жабын шығыршығының айналуы суспензияны өлшейтін роликтер арасындағы саңылау арқылы өтуге бағыттайды, суспензия қабатының белгілі бір қалыңдығын құрайды; (2) Қаптаманы қалыптастыру үшін жабын роликті және артқы роликті қарама-қарсы бағытта айналдыру арқылы суспензия қабатының белгілі бір қалыңдығы фольгаға тасымалданады.

Тар саңылаулы экструзия жабыны: 3-суретте көрсетілгендей, дымқыл жабынның дәл технологиясы ретінде жұмыс принципі жабын сұйықтығы экструдталған және белгілі бір қысым мен ағынның жылдамдығымен жабын қалыптарының саңылаулары бойымен шашыратылып, субстратқа тасымалданады. . Басқа жабын әдістерімен салыстырғанда, оның жылдам жабу жылдамдығы, жоғары дәлдік және біркелкі ылғалдылық қалыңдығы сияқты көптеген артықшылықтары бар; Қаптау жүйесі жабық, ол жабын процесінде ластаушы заттардың енуіне жол бермейді. Шламды пайдалану жылдамдығы жоғары, ал суспензияның қасиеттері тұрақты. Оны бір уақытта бірнеше қабатта жабуға болады. Және ол суспензияның тұтқырлығы мен қатты құрамының әртүрлі диапазондарына бейімделе алады және тасымалдау жабыны технологиясымен салыстырғанда күштірек бейімделгіштікке ие.

03

Қаптау ақаулары және әсер етуші факторлар

Қаптау ақауларын азайту, жабынның сапасы мен шығымдылығын арттыру және жабу процесінде шығындарды азайту - жабу процесінде зерттеуді қажет ететін маңызды аспектілер. Қаптау процесінде жиі кездесетін мәселелер қалың басы мен жіңішке құйрығы, екі жағындағы қалың жиектер, қара дақтар, кедір-бұдыр бет, ашық фольга және басқа ақаулар. Бас пен құйрықтың қалыңдығын жабу клапанының немесе үзіліс клапанының ашылу және жабылу уақыты бойынша реттеуге болады. Қалың жиектер мәселесін суспензияның қасиеттерін, жабын аралығын, суспензия ағынының жылдамдығын және т.б. реттеу арқылы жақсартуға болады. Бетінің кедір-бұдырлығын, біркелкі еместігін және жолақтарын фольганы тұрақтандыру, жылдамдықты азайту, ауаның бұрышын реттеу арқылы жақсартуға болады. пышақ және т.б.

Субстрат - суспензия

Шлам мен жабынның негізгі физикалық қасиеттерінің арасындағы байланыс: Нақты процесте суспензияның тұтқырлығы жабын әсеріне белгілі бір әсер етеді. Дайындалған суспензияның тұтқырлығы электродтық шикізатқа, суспензия қатынасына және таңдалған байланыстырушы түріне байланысты өзгереді. Қоспаның тұтқырлығы тым жоғары болған кезде, жабынды жиі үздіксіз және тұрақты орындау мүмкін емес, сонымен қатар жабын әсері де әсер етеді.

Қаптау ерітіндісінің біркелкілігі, тұрақтылығы, шеткі және беттік әсерлеріне жабынның сапасын тікелей анықтайтын жабын ерітіндісінің реологиялық қасиеттері әсер етеді. Теориялық талдау, жабынның тәжірибелік әдістері, сұйықтық динамикасының ақырлы элементтер әдістері және басқа зерттеу әдістері жабын терезесін зерттеу үшін пайдаланылуы мүмкін, бұл тұрақты жабу және біркелкі жабын алу үшін технологиялық жұмыс ауқымы болып табылады.

Субстрат - мыс фольга және алюминий фольга

Беттік керілу: мыс алюминий фольгасының беттік керілуі қапталған ерітіндінің беттік керілуінен жоғары болуы керек, әйтпесе ерітіндінің субстратқа тегіс таралуы қиын болады, нәтижесінде жабын сапасы нашар болады. Бір қағида ұстануға тиіс: қапталатын ерітіндінің беттік керілуі субстраттан 5 дин/см төмен болуы керек, дегенмен бұл тек дөрекі бағалау. Ерітінді мен негіздің беттік керілуін формуланы реттеу немесе субстраттың беттік өңдеуі арқылы реттеуге болады. Екеуінің арасындағы беттік керілуді өлшеуді де сапаны бақылау сынақ элементі ретінде қарастырған жөн.

Біркелкі қалыңдық: қырғыш жабынға ұқсас процесте субстраттың көлденең бетінің біркелкі емес қалыңдығы жабын қалыңдығының біркелкі болмауына әкелуі мүмкін. Өйткені жабу процесінде жабынның қалыңдығы қырғыш пен субстрат арасындағы саңылау арқылы бақыланады. Көлденең негізде субстраттың төменгі қалыңдығы болса, сол аймақ арқылы өтетін ерітінді көбірек болады, ал жабынның қалыңдығы да қалың болады және керісінше. Егер субстраттың қалыңдығының ауытқуы қалыңдық өлшегішінен көрінетін болса, пленка қалыңдығының соңғы ауытқуы да бірдей ауытқуды көрсетеді. Сонымен қатар, бүйірлік қалыңдығының ауытқуы орамдағы ақауларға да әкелуі мүмкін. Сондықтан мұндай ақауларды болдырмау үшін шикізаттың қалыңдығын бақылау маңызды

Статикалық электр: жабын сызығында орау және роликтер арқылы өту кезінде субстрат бетінде көп статикалық электр пайда болады. Түзілген статикалық электр ауаны және роликтегі күл қабатын оңай сіңіре алады, нәтижесінде жабын ақаулары пайда болады. Шығару процесі кезінде статикалық электр тогы жабын бетінде электростатикалық көрініс ақауларын тудыруы мүмкін және одан да маңыздысы, ол тіпті өртке әкелуі мүмкін. Қыста ылғалдылық төмен болса, жабын сызығындағы статикалық электр тогының проблемасы көбірек болады. Мұндай ақауларды азайтудың ең тиімді жолы - қоршаған ортаның ылғалдылығын барынша жоғары ұстау, жабын сымын жерге қосу және кейбір антистатикалық құрылғыларды орнату.

Тазалық: субстрат бетіндегі қоспалар кейбір физикалық ақауларды тудыруы мүмкін, мысалы, шығыңқы жерлер, кір және т.б. Сондықтан субстраттарды өндіру процесінде шикізаттың тазалығын жақсы бақылау керек. Мембрананы онлайн тазалау роликтері субстрат қоспаларын кетірудің салыстырмалы түрде тиімді әдісі болып табылады. Мембранадағы барлық қоспаларды жою мүмкін болмаса да, ол шикізаттың сапасын тиімді түрде жақсарта алады және ысыраптарды азайтады.

04

Литий батареяларының полюстерінің ақаулық картасы

【1】 Литий-ионды батареялардың теріс электродты жабынындағы көпіршікті ақаулар

Сол жақтағы кескінде көпіршіктері бар теріс электрод тақтасы және оң жақтағы суретте сканерлеуші электрондық микроскоптың 200 есе үлкейтуі. Араластыру, тасымалдау және жабу процесінде шаң немесе ұзын қабаттар және басқа бөгде заттар жабын ерітіндісіне араласады немесе дымқыл жабынның бетіне түседі. Бұл кезде жабынның беттік керілуіне сыртқы күштер әсер етіп, молекулааралық күштердің өзгеруін тудырады, нәтижесінде суспензия жұмсақ тасымалданады. Кептіруден кейін жұқа ортасы бар дөңгелек белгілер пайда болады.

【2】 тесігі

Біреуі көпіршіктердің пайда болуы (араласу процесі, тасымалдау процесі, қаптау процесі); Көпіршіктерден туындаған түйреуіш ақауын түсіну оңай. Ылғал пленкадағы көпіршіктер ішкі қабаттан пленка бетіне қарай жылжиды және бетінде жарылып, түйреуіш ақауын құрайды. Көпіршіктер негізінен араластыру, сұйықтықты тасымалдау және жабу процестері кезінде нашар аққыштықтан, нашар тегістеуден және көпіршіктердің нашар босатылуынан туындайды.

Ықтимал себептер: бөтен заттардың немесе үлкен бөлшектердің тар саңылауда немесе жабын саңылауында тұрып қалуы, субстрат сапасының нашарлығы, бөтен заттардың жабын роликі мен артқы ролик арасындағы жабын саңылауын бітеп тастауы және қалып ерінінің зақымдалуы.

【4】 Қалың жиек

Қалың жиектердің пайда болу себебі суспензияның электродтың қапталмаған жиегіне қарай жылжып, кептіруден кейін қалың жиектерді қалыптастыратын суспензияның беттік керілуімен қозғалады.

【5】 Теріс электрод бетіндегі агрегатталған бөлшектер

Формула: сфералық графит+SUPER C65+CMC+тазартылған су

Екі түрлі араластыру процесі бар поляризаторлардың макроморфологиясы: тегіс беті (сол жақта) және бетінде ұсақ бөлшектердің көп болуы (оң жақта)

Формула: Сфералық графит+SUPER C65+CMC/SBR+Дистилденген су

Электрод бетіндегі ұсақ бөлшектердің үлкейген морфологиясы (a және b): Толық дисперсті емес, өткізгіш агенттердің агрегаттары.

Тегіс беттік поляризаторлардың үлкейтілген морфологиясы: өткізгіш агент толығымен дисперсті және біркелкі таралған.

Формула: NCA+ацетилен қара+PVDF+NMP

Араластыру процесінде қоршаған ортаның ылғалдылығы тым жоғары болады, бұл суспензияның желе тәрізді болуын тудырады, өткізгіш агент толығымен дисперсті емес, поляризатордың бетінде илектеуден кейін көптеген бөлшектер болады.

【7】 Су жүйесінің полярлық тақталарындағы жарықтар

Формула: NMC532/көміртек қара/байланыстырушы=90/5/5 масса%, су/изопропанол (IPA) еріткіш

(a) 15 мг/см2, (b) 17,5 мг/см2, (c) 20 мг/см2 және (d) 25 мг/см2 жабын тығыздығы бар поляризаторлардағы беткі жарықтардың оптикалық фотосуреттері. Қалың поляризаторлар жарықтарға көбірек бейім.

Формула: үлпек графит+SP+CMC/SBR+тазартылған су

Фольга бетінде ластаушы бөлшектердің болуы бөлшектердің бетіндегі ылғалды пленканың беттік керілу аймағының төмен болуына әкеледі. Сұйық пленка шығарылады және бөлшектердің шетіне қарай жылжиды, бұл шөгу нүктесінің ақауларын құрайды.

Формула: NMC532+SP+PVdF+NMP

Кесу жиегінде фольганың ағып кетуіне және электрод бетіндегі сызаттарға әкелетін үлкен бөлшектері бар тар тігісті экструзия жабыны.

Формула: NCA+SP+PVdF+NMP

Трансферттік жабынның кейінгі сатысында суспензияның су сіңіру тұтқырлығы артады, қаптау кезінде жабын терезесінің жоғарғы шегіне жақындайды, нәтижесінде суспензия нашар тегістеледі және тік жолақтар пайда болады.

Формула: үлпек графит+SP+CMC/SBR+тазартылған су

Қаптау кезінде поляризатордың ортаңғы аймағы толығымен құрғамайды, ал прокаттау кезінде жабын көшіп, жолақ тәрізді жарықтар түзеді.

Қаптау, роликті басу және жабын жиектерінің мыжылуы нәтижесінде пайда болатын қалың жиектер құбылысы

【13】 Фольгадан ажыратылған теріс электродты кесу жабыны

Формула: табиғи графит+қара ацетилен+CMC/SBR+тазартылған су, белсенді зат қатынасы 96%

Полярлық диск кесілгенде, жабын мен фольга ажыратылады.

Оң электродты дискіні кесу кезінде тұрақсыз кернеуді бақылау екінші реттік кесу кезінде фольга саңылауларының пайда болуына әкеледі.

【15】 Полярлы кесіндінің кесу толқын жиегі

Теріс электродты дискіні кесу кезінде кесу қалақтарының сәйкес емес қабаттасуы мен қысымы салдарынан толқын жиектері және тігістің жабынының ажырауы пайда болады.

【16】 Басқа жалпы жабын ақауларына ауаның инфильтрациясы, бүйірлік толқындар, салбырауы, ағыс, кеңею, судың зақымдалуы және т.б. жатады.

Кез келген өңдеу сатысында ақаулар болуы мүмкін: жабынды дайындау, негізді өндіру, негізді пайдалану, жабын алаңы, кептіру алаңы, кесу, тілу, илемдеу процесі және т.б. Ақауларды шешудің жалпы логикалық әдісі қандай?

1. Тәжірибелік өндірістен өндіріске дейінгі процесте өнімнің формуласын, жабу және кептіру процесін оңтайландыру және салыстырмалы түрде жақсы немесе кең процесс терезесін табу қажет.

2. Өнімнің сапасын бақылау үшін кейбір сапаны бақылау әдістерін және статистикалық құралдарды (СПК) пайдаланыңыз. Қаптаманың тұрақты қалыңдығын онлайн режимінде бақылау және бақылау арқылы немесе жабын бетіндегі ақауларды тексеру үшін сыртқы көріністі визуалды тексеру жүйесін (Көрнекі жүйе) пайдалану арқылы.

3. Өнім ақаулары орын алған кезде ақаулардың қайталанбауы үшін процесті дер кезінде реттеңіз.

05

Қаптаманың біркелкілігі

Қаптаманың біркелкілігі деп аталатын жабынның қалыңдығы немесе жабын аймағындағы желім мөлшерінің таралу консистенциясы. Қаптаманың қалыңдығы немесе желім мөлшерінің консистенциясы неғұрлым жақсы болса, жабынның біркелкілігі соғұрлым жақсы болады және керісінше. Қаптаманың біркелкілігінің бірыңғай өлшем көрсеткіші жоқ, оны белгілі бір аймақтағы жабын қалыңдығының немесе желім мөлшерінің сол аймақтағы орташа қалыңдығына немесе желім мөлшеріне қатысты ауытқуы немесе пайыздық ауытқуы арқылы немесе белгілі бір аумақтағы жабынның максималды және ең аз қалыңдығы немесе желім мөлшері арасындағы айырмашылық. Қаптаманың қалыңдығы әдетте мкм-де көрсетіледі.

Қаптаманың біркелкілігі аумақтың жалпы жабын жағдайын бағалау үшін қолданылады. Бірақ нақты өндірісте біз әдетте субстраттың көлденең және тік бағыттағы біркелкілігіне көбірек мән береміз. Көлденең біркелкі деп аталатын жабын ені бағытының (немесе машинаның көлденең бағытының) біркелкілігін білдіреді. Бойлық біркелкі деп аталатын жабын ұзындығының (немесе субстраттың қозғалу бағыты) біркелкілігін білдіреді.

Көлденең және тік желім қолдану қателерінің өлшемдерінде, әсер етуші факторларда және бақылау әдістерінде айтарлықтай айырмашылықтар бар. Тұтастай алғанда, субстраттың (немесе жабынның) ені неғұрлым үлкен болса, соғұрлым бүйірлік біркелкілікті бақылау қиынырақ болады. Интернеттегі жабынның көп жылдық практикалық тәжірибесіне сүйене отырып, субстрат ені 800 мм-ден төмен болғанда, бүйірлік біркелкілікке әдетте оңай кепілдік беріледі; Субстраттың ені 1300-1800 мм аралығында болғанда, бүйірлік біркелкі жиі жақсы бақылауға болады, бірақ белгілі бір қиындық бар және айтарлықтай кәсіби деңгей қажет; Субстраттың ені 2000 мм-ден жоғары болған кезде, бүйірлік біркелкілікті бақылау өте қиын, оны тек бірнеше өндірушілер жақсы шеше алады. Өндіріс партиясы (яғни жабын ұзындығы) ұлғайған кезде бойлық біркелкі көлденең біркелкілікке қарағанда үлкен қиындыққа немесе қиындыққа айналуы мүмкін.